-

అధిక పీడన మంచు ఫోమ్ జనరేటర్ మెష్ ఫిల్టర్

హై-ప్రెజర్ స్నో ఫోమ్ లాన్సర్ కంప్రెస్డ్ అల్లిన వైర్ మెష్ ఫిల్టర్ స్నో ఫోమ్ లాన్స్లో హై ప్రెజర్ ఫోమ్ మేకర్ మరియు ఫోమ్ జనరేటర్ నాజిల్స్ అసెంబ్లీ. నురుగు...

వివరాలను వీక్షించండి -

పొగాకు పైప్ ఫిల్టర్ స్టెయిన్లెస్ స్టీల్ 304 316 మెష్ స్క్రీన్ ఫిల్టర్

సిగరెట్ మెష్ ఫిల్టర్ డిస్క్ను సిగరెట్ ఫిల్టర్ మెష్ డిస్క్, బాంగ్ బర్నర్ మెష్, అరబిక్ హుక్కా ఫిల్టర్ లేదా పీపాలో నుంచి నీళ్లు బయిటికి రావడమునకు వేసివుండే చిన్న గొట్టము అని కూడా అంటారు. ఇది ప్రధానంగా మీరు...

వివరాలను వీక్షించండి -

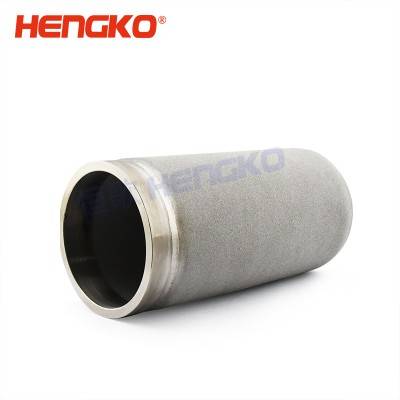

ఫార్మాస్యూటికల్ M కోసం హోల్సేల్ వైర్ మెష్ ఫిల్టర్ స్టెయిన్లెస్ స్టీల్ 10 మైక్రాన్ సింటెర్డ్ ట్యూబ్...

స్టెయిన్లెస్ స్టీల్ ఫిల్టర్లు జెట్ ఎన్...

వివరాలను వీక్షించండి -

20 మైక్రాన్ 316 స్టెయిన్లెస్ స్టీల్ వైర్ మెష్ ఫిల్టర్ కార్ట్రిడ్జ్ ఇన్నర్ కోర్ 32 మిమీ పొడవు M4 థ్రెడ్

వైర్ మెష్ ఫిల్టర్ అనేది వివిధ మెటల్ థ్రెడ్ల మధ్య చక్కటి ఓపెనింగ్లతో మెటల్ థ్రెడ్లను ఉపయోగించడం ద్వారా విస్తరించబడిన వైర్ మెష్. కలుషిత నీరు పంప్ అయినప్పుడు...

వివరాలను వీక్షించండి -

రివర్స్ ఓస్మోసిస్ స్టెయిన్లెస్ స్టీల్ ఫిల్టర్ వాటర్ ఫిల్టర్ ప్యూరిఫైయర్ ఫిల్ట్రేషన్ సిస్టమ్ SS 316 M...

రివర్స్ ఆస్మోసిస్ స్టెయిన్లెస్ స్టీల్ ఫిల్టర్ వాటర్ ఫిల్టర్ ప్యూరిఫైయర్ ఫిల్ట్రేషన్ సిస్టమ్ SS 316 మెష్ కార్ట్రిడ్జ్ ఫిల్టర్ ఉత్పత్తి వివరణ ప్రతి ఒక్కరూ n కోసం చూస్తున్నారు...

వివరాలను వీక్షించండి -

RHTX సిరీస్ మెష్-రక్షిత వాతావరణ-ప్రూఫ్ తేమ సెన్సార్ ప్రోబ్ హౌసింగ్

హెంగ్కో స్టెయిన్లెస్ స్టీల్ సెన్సార్ షెల్లు అధిక ఉష్ణోగ్రతల వద్ద 316L పౌడర్ మెటీరియల్ని సింటరింగ్ చేయడం ద్వారా తయారు చేస్తారు. వారు పర్యావరణ పరిరక్షణలో విస్తృతంగా ఉపయోగించబడ్డారు,...

వివరాలను వీక్షించండి -

HK83MCN RHT31 35 30 ఫ్లేమ్ప్రూఫ్ ఉష్ణోగ్రత తేమ సెన్సార్ పోరస్ సింటర్డ్ స్టెయిన్లెస్ లు...

హెంగ్కో స్టెయిన్లెస్ స్టీల్ సెన్సార్ షెల్ అధిక ఉష్ణోగ్రతలో 316L పౌడర్ మెటీరియల్ను సింటరింగ్ చేయడం ద్వారా తయారు చేయబడింది. వారు పర్యావరణ పరిరక్షణలో విస్తృతంగా ఉపయోగించబడ్డారు, p...

వివరాలను వీక్షించండి -

±2% అల్ట్రా-తక్కువ-శక్తి మెష్-రక్షిత వాతావరణ-నిరోధక గాలి పారిశ్రామిక సాపేక్ష ఆర్ద్రత మరియు h...

RHT-H తీవ్రమైన RH&T తేమ సెన్సార్ ప్రోబ్, HENGKO ద్వారా తయారు చేయబడింది, ఇది కఠినమైన, ఖచ్చితమైన ఉష్ణోగ్రత మరియు తేమ ప్రోబ్, ఇది దీర్ఘకాలానికి అనువైనది.

వివరాలను వీక్షించండి -

HK20G1/8U RHT30 i2c మెష్-రక్షిత వాతావరణ-ప్రూఫ్ వైర్లెస్ ఉష్ణోగ్రత మరియు తేమ సెన్సెస్...

HENGKO wifi డిజిటల్ ఉష్ణోగ్రత మరియు తేమ మాడ్యూల్ అధిక సూక్ష్మత RHT శ్రేణి సెన్సార్ను స్వీకరిస్తుంది, ఇది పెద్ద గాలి పారగమ్యత కోసం సింటెర్డ్ మెటల్ ఫిల్టర్ షెల్తో అమర్చబడి ఉంటుంది...

వివరాలను వీక్షించండి -

4-20mA ఇన్ఫ్రారెడ్ CH4 CO2 గ్యాస్ సెన్సార్ (కార్బన్ డయాక్సైడ్ సెన్సార్) డిటెక్టర్ అల్యూమినియం మిశ్రమం హో...

ట్యాంపర్ప్రూఫ్ రక్షణతో స్టెయిన్లెస్ స్టీల్ హౌసింగ్. విడిగా ధృవీకరించబడిన, పరిశ్రమ-ప్రామాణిక జంక్షన్ బాక్స్లు లేదా OEM గ్యాస్ డిటెక్టర్ ఎన్క్లోజర్లతో ఉపయోగం కోసం. ...

వివరాలను వీక్షించండి -

కార్బన్ మోనాక్సైడ్ l కోసం సింటెర్డ్ స్టెయిన్లెస్ స్టీల్/వైర్ మెష్ పేలుడు ప్రూఫ్ ఫిల్టర్ హౌసింగ్...

HENGKO పేలుడు ప్రూఫ్ సెన్సార్ హౌసింగ్ గరిష్ట తుప్పు రక్షణ కోసం 316L స్టెయిన్లెస్ స్టీల్ మరియు అల్యూమినియంతో తయారు చేయబడింది. సింటర్-బంధిత ఫ్లేమ్ అరెస్టర్ అందిస్తుంది ...

వివరాలను వీక్షించండి -

స్టెయిన్లెస్ స్టీల్ మెటల్ మెష్ ఫిల్టర్ ప్రింటింగ్ పరిశ్రమ కోసం చివరి అవకాశం ఫిల్టర్లు

HENGKO విస్తృత శ్రేణి పదార్థాలు, పరిమాణాలు మరియు ఫిట్టింగ్లలో మెటల్ మెష్ ఫిల్టర్ ఎలిమెంట్లను తయారు చేస్తుంది కాబట్టి వాటిని లక్షణాలతో సులభంగా పేర్కొనవచ్చు...

వివరాలను వీక్షించండి -

అధిక పీడన వాతావరణంలో సింటెర్డ్ మెటల్ స్టెయిన్లెస్ స్టీల్ పోరస్ మెష్ ఫిల్టర్లు

హెంగ్కో యొక్క ఫుడ్-గ్రేడ్ టెక్స్టైల్ ఫిల్టర్లు ప్రధానంగా కప్పులు, థ్రెడ్ కప్పులు, డిస్క్లు మరియు పొడిగించిన ఏరియా ప్యాక్ల రూపంలో తయారు చేయబడతాయి. ఈ ఫిల్టర్లు ప్రాథమికమైనవి...

వివరాలను వీక్షించండి -

MEA ల కోసం గ్యాస్ డిఫ్యూజన్ లేయర్స్ షీట్, స్టెయిన్లెస్ స్టీల్ పోరస్ మెటల్ సింటెర్డ్ / వైర్ మెష్ ...

హెంగ్కో స్టెయిన్లెస్ స్టీల్ ఫిల్టర్ ప్లేట్లు 316L పౌడర్ మెటీరియల్ లేదా బహుళస్థాయి స్టెయిన్లెస్ స్టీల్ వైర్ మెష్ను అధిక ఉష్ణోగ్రతల వద్ద సింటరింగ్ చేయడం ద్వారా తయారు చేస్తారు. వారు

వివరాలను వీక్షించండి -

విలువైన మెటల్ ఉత్ప్రేరక వడపోతలు - స్టెయిన్లెస్ స్టీల్ బహుళ-పొర మెష్ ఫిల్టర్ కొవ్వొత్తి

HENGKO విస్తృత శ్రేణి పదార్థాలు, పరిమాణాలు మరియు అమరికలలో ఫిల్టర్ ఎలిమెంట్లను తయారు చేస్తుంది కాబట్టి వాటిని లక్షణాలు మరియు కాన్ఫిగర్తో సులభంగా పేర్కొనవచ్చు...

వివరాలను వీక్షించండి -

అధిక నాణ్యత గల y స్ట్రైనర్ ఫిల్టర్, గ్యాస్ వడపోత కోసం సింటెర్డ్ ఫిల్టర్ మెష్

y స్ట్రైనర్ ఫిల్టర్ మెష్ పైపుల ద్వారా ప్రవహించే చెత్తను నిరోధించడానికి పైపింగ్లో ఉపయోగించబడుతుంది. ద్రవం సింటెర్డ్ ఫిల్టర్ గుండా వెళుతుంది, ఇది విదేశీ మ...

వివరాలను వీక్షించండి -

0.2um నుండి 90 మైక్రాన్ల 5 – 100mm ఎత్తు పొడి లేదా వైర్ మెష్ పోరస్ సింటర్డ్ మెటల్ స్టా...

హెంగ్కో స్టెయిన్లెస్ స్టీల్ ఫిల్టర్ ట్యూబ్లు అధిక ఉష్ణోగ్రతల వద్ద 316L పౌడర్ మెటీరియల్ లేదా మల్టీలేయర్ స్టెయిన్లెస్ స్టీల్ వైర్ మెష్ను సింటరింగ్ చేయడం ద్వారా తయారు చేస్తారు. వారు w...

వివరాలను వీక్షించండి -

5 10 25 మైకార్న్స్ పోరస్ 316L స్టెయిన్లెస్ స్టీల్ పౌడర్/వైర్ మెష్ సింటర్డ్ మెటల్ రీఫిల్ చేయదగినది ...

హెంగ్కో స్టెయిన్లెస్ స్టీల్ ఫిల్టర్ ట్యూబ్లు అధిక ఉష్ణోగ్రతల వద్ద 316L పౌడర్ మెటీరియల్ లేదా మల్టీలేయర్ స్టెయిన్లెస్ స్టీల్ వైర్ మెష్ను సింటరింగ్ చేయడం ద్వారా తయారు చేస్తారు. వారు w...

వివరాలను వీక్షించండి -

బహుళ-పొర సింటెర్డ్ స్టెయిన్లెస్ స్టీల్ మెష్ ప్లేట్ ఫ్లూయిడ్డ్ బెడ్ ఎక్విప్మెంట్ డిస్ట్రిబ్యూటర్ బోట్...

ఫ్లూయిడ్ బెడ్ కోసం స్టెయిన్లెస్ స్టీల్ మెష్ ప్లేట్ గ్యాస్ డిస్ట్రిబ్యూషన్, పౌడర్ మెటీరియల్ ట్రాన్స్మిషన్ మరియు ఫ్లూయిడ్లైజేషన్ ఆపరేషన్ నియంత్రణలో ఇందులో విస్తృతంగా ఉపయోగించబడింది...

వివరాలను వీక్షించండి -

ఇంక్జెట్ ప్రింటర్లలో ఉపయోగించడానికి చిన్న సింటెర్డ్ స్టెయిన్లెస్ స్టీల్ మెష్ డిస్క్ ఫిల్టర్

సింటర్ వైర్ మెష్ ఫిల్టర్లను సాధారణంగా ద్రవ మరియు వాయువు యొక్క శుద్దీకరణ మరియు వడపోత, ఘన కణాల విభజన మరియు పునరుద్ధరణ, ట్రాన్స్పిరేషన్ కూలిన్...

వివరాలను వీక్షించండి

సింటర్డ్ మెష్ అంటే ఏమిటి?

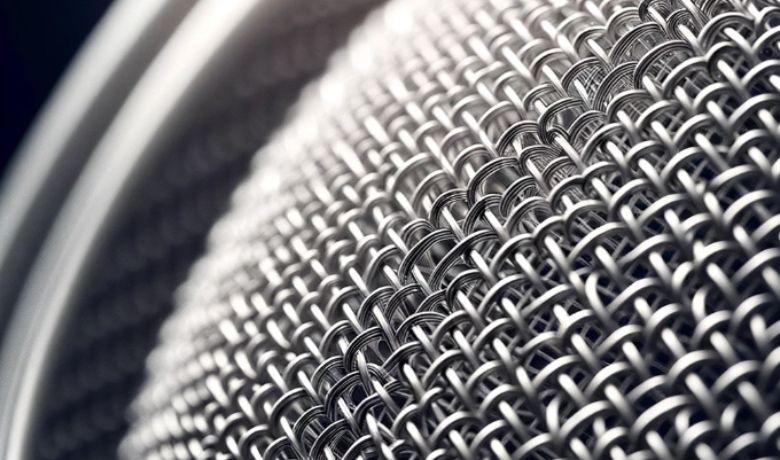

చెప్పాలంటే సింటర్డ్ మెష్ అనేది నేసిన వైర్ మెష్ యొక్క బహుళ పొరలను కలపడం ద్వారా తయారు చేయబడిన మెటల్ ఫిల్టర్.

సింటరింగ్ అనే ప్రక్రియ ద్వారా.

సింటరింగ్ సమయంలో, మెష్ పొరలు వేడి చేయబడతాయి మరియు కలిసి ఒత్తిడి చేయబడతాయి, బలమైన మరియు స్థిరమైన నిర్మాణాన్ని సృష్టిస్తాయి.

ఫలిత ఉత్పత్తి ఏకరీతి రంధ్రాల పరిమాణాలను కలిగి ఉంటుంది మరియు అద్భుతమైన వడపోత సామర్థ్యాలను అందిస్తుంది, ఇది అనుకూలంగా ఉంటుంది

ఖచ్చితమైన మరియు నమ్మదగిన వడపోత అవసరమయ్యే పరిశ్రమలలో వివిధ అప్లికేషన్లు.

సింటెర్డ్ స్టెయిన్లెస్ స్టీల్ మెష్ ఎందుకు ఉపయోగించాలి?

సింటెర్డ్ స్టెయిన్లెస్ స్టీల్ మెష్ అనేక ప్రయోజనాలను అందిస్తుంది, ఇది వివిధ పారిశ్రామిక అనువర్తనాలకు ఆదర్శవంతమైన ఎంపికగా చేస్తుంది:

1.మన్నిక:

సింటెర్డ్ స్టెయిన్లెస్ స్టీల్ తుప్పుకు అధిక నిరోధకతను కలిగి ఉంటుంది, ఇది కఠినమైన వాతావరణాలకు మరియు పొడిగించిన వినియోగానికి అనుకూలంగా ఉంటుంది.

2.అధిక వడపోత సామర్థ్యం:

సింటరింగ్ ప్రక్రియ ఏకరీతి రంధ్ర నిర్మాణాన్ని సృష్టిస్తుంది, ఇది కణాల ప్రభావవంతమైన వడపోత కోసం అనుమతిస్తుంది, ద్రవాలు మరియు వాయువులు రెండింటికీ అధిక వడపోత సామర్థ్యాన్ని అందిస్తుంది.

3.అనుకూలీకరించదగిన రంధ్రాల పరిమాణాలు:

తయారీదారులు నిర్దిష్ట వడపోత అవసరాలను తీర్చడానికి వివిధ రంధ్ర పరిమాణాలతో సింటెర్డ్ మెష్లను సృష్టించవచ్చు, వాటిని వివిధ అప్లికేషన్లకు బహుముఖంగా మార్చవచ్చు.

4.మెకానికల్ బలం:

సింటెర్డ్ స్టెయిన్లెస్ స్టీల్ మెష్ దృఢంగా ఉంటుంది మరియు అధిక ఒత్తిళ్లు, ఉష్ణోగ్రతలు మరియు ప్రవాహ రేట్లు వికృతం కాకుండా తట్టుకోగలదు.

5.శుభ్రం చేయడం సులభం:

ఈ మెష్లను వివిధ పద్ధతులను ఉపయోగించి శుభ్రం చేయవచ్చు (ఉదా., బ్యాక్ఫ్లషింగ్, అల్ట్రాసోనిక్ క్లీనింగ్), ఇది వాటి జీవితకాలాన్ని పొడిగిస్తుంది మరియు పనితీరును నిర్వహిస్తుంది.

6.కెమికల్ రెసిస్టెన్స్:

వారు రసాయన ప్రాసెసింగ్, ఆహారం మరియు పానీయాలు మరియు ఔషధ పరిశ్రమలలో ఉపయోగించడానికి తగిన విధంగా రసాయనాల విస్తృత శ్రేణిని నిర్వహించగలరు.

7.నాన్-టాక్సిక్ మరియు సేఫ్:

స్టెయిన్లెస్ స్టీల్తో తయారు చేయబడినవి, అవి విషపూరితం కానివి మరియు ప్రాసెస్ చేయబడిన పదార్థాలలో హానికరమైన పదార్ధాలను లీచ్ చేయవు.

8.కాస్ట్-ఎఫెక్టివ్నెస్:

ప్రారంభ పెట్టుబడి ఎక్కువగా ఉండవచ్చు, స్టెయిన్లెస్ స్టీల్ మెష్ యొక్క మన్నిక మరియు పునర్వినియోగం దీర్ఘకాలిక వ్యయ పొదుపులకు దారి తీస్తుంది.

9. విభిన్న పరిశ్రమలలో అప్లికేషన్లు:

వాటి బహుముఖ ప్రజ్ఞ మరియు విశ్వసనీయత కారణంగా నీటి శుద్ధి, చమురు మరియు వాయువు, ఫార్మాస్యూటికల్స్ మరియు ఫుడ్ ప్రాసెసింగ్తో సహా వివిధ రంగాలలో వీటిని ఉపయోగిస్తారు.

ఈ లక్షణాలు అధిక-పనితీరు గల వడపోత పరిష్కారాలు అవసరమయ్యే పరిశ్రమలకు సిన్టర్డ్ స్టెయిన్లెస్ స్టీల్ మెష్ను అద్భుతమైన ఎంపికగా చేస్తాయి.

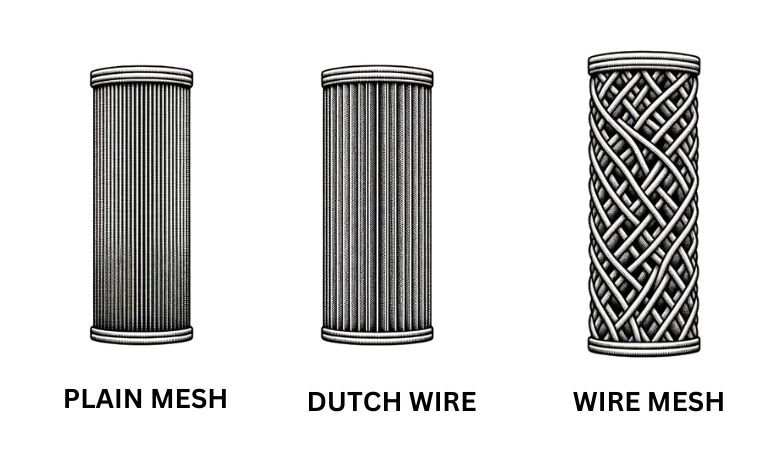

సింటెర్డ్ మెష్ ఫిల్టర్ రకాలు ?

సింటెర్డ్ మెష్ ఫిల్టర్లు వాటి నిర్మాణం, లేయర్లు మరియు నిర్దిష్ట అప్లికేషన్ల ఆధారంగా వివిధ రకాలుగా వస్తాయి. కొన్ని సాధారణ రకాలు:

1. సింగిల్ లేయర్ సింటెర్డ్ మెష్:

దాని బలం మరియు దృఢత్వాన్ని పెంచడానికి సిన్టర్ చేయబడిన నేసిన వైర్ మెష్ యొక్క ఒక పొర నుండి తయారు చేయబడింది.

2. బహుళ-పొర సింటెర్డ్ మెష్:

ఇది నేసిన తీగ మెష్ యొక్క అనేక పొరలను పేర్చడం మరియు వాటిని కలిపి సింటరింగ్ చేయడం. బహుళ-పొర నిర్మాణం యాంత్రిక బలం మరియు వడపోత ఖచ్చితత్వాన్ని పెంచుతుంది.

3. సింటెర్డ్ స్క్వేర్ నేసిన మెష్:

చతురస్రాకారంలో నేసిన వైర్ మెష్ పొరల నుండి తయారు చేయబడింది, ఈ రకం ఏకరీతి రంధ్రాల పరిమాణాలను అందిస్తుంది మరియు సాధారణంగా వివిధ వడపోత అనువర్తనాల్లో ఉపయోగించబడుతుంది.

4. డచ్ నేసిన సింటెర్డ్ మెష్:

ఇది డచ్ నేసిన వైర్ మెష్ల యొక్క బహుళ లేయర్లను మిళితం చేస్తుంది, తర్వాత అవి సిన్టర్ చేయబడతాయి. ఫలితం చక్కటి వడపోత సామర్థ్యాలతో కూడిన ఫిల్టర్.

5. చిల్లులు కలిగిన మెటల్ సింటెర్డ్ మెష్:

ఈ రకం నేసిన వైర్ మెష్ యొక్క ఒకటి లేదా అంతకంటే ఎక్కువ పొరలను చిల్లులు కలిగిన మెటల్ పొరతో కలుపుతుంది. చిల్లులు కలిగిన మెటల్ అదనపు బలాన్ని అందిస్తుంది, అయితే వైర్ మెష్ పొరలు వడపోతను అందిస్తాయి.

6. సింటెర్డ్ ఫైబర్ ఫెల్ట్ మెష్:

నేసిన వైర్కు బదులుగా, ఈ ఫిల్టర్ మెటల్ ఫైబర్ల చాపను ఉపయోగిస్తుంది. అధిక-ఉష్ణోగ్రత మరియు అధిక-స్నిగ్ధత అనువర్తనాల కోసం అద్భుతమైన పోరస్ మాధ్యమాన్ని సృష్టించడానికి ఫైబర్లు కలిసి ఉంటాయి.

7. సింటెర్డ్ మెటల్ పౌడర్ మెష్:

ఈ రకం ఒక పోరస్ వడపోత మాధ్యమాన్ని రూపొందించడానికి మెటల్ పౌడర్లను సింటరింగ్ చేయడం ద్వారా సృష్టించబడుతుంది. చక్కటి వడపోత మరియు అధిక ధూళిని పట్టుకునే సామర్థ్యాలు అవసరమైనప్పుడు ఇది తరచుగా ఉపయోగించబడుతుంది.

ఈ రకమైన ప్రతి దాని ప్రయోజనాలను కలిగి ఉంది మరియు నిర్దిష్ట అనువర్తనాల కోసం రూపొందించబడింది. సింటెర్డ్ మెష్ ఫిల్టర్ను ఎంచుకున్నప్పుడు, ఫిల్టర్ చేయబడిన పదార్ధం యొక్క స్వభావం, కావలసిన రంధ్ర పరిమాణం, ఆపరేటింగ్ పరిస్థితులు మరియు ఇతర సంబంధిత అంశాలను పరిగణనలోకి తీసుకోవడం చాలా ముఖ్యం.

మీ వడపోత పరికరం కోసం సరైన సింటెర్డ్ మెష్ ఫిల్టర్లను ఎలా ఎంచుకోవాలి?

సరైన పనితీరు కోసం మీ ఫిల్ట్రేషన్ పరికరం కోసం సరైన సిన్టర్డ్ మెష్ ఫిల్టర్ని ఎంచుకోవడం చాలా ముఖ్యం. సమాచారంతో కూడిన నిర్ణయం తీసుకోవడంలో మీకు సహాయపడటానికి ఇక్కడ దశల వారీ గైడ్ ఉంది:

1. వడపోత అవసరాలను నిర్ణయించండి:

*కణ పరిమాణం: మీరు ఫిల్టర్ చేయాల్సిన అతి చిన్న కణ పరిమాణాన్ని అర్థం చేసుకోండి. ఇది సిన్టర్డ్ మెష్ యొక్క సరైన రంధ్ర పరిమాణాన్ని ఎంచుకోవడానికి మీకు మార్గనిర్దేశం చేస్తుంది.

* ఫ్లో రేట్: ఫిల్టర్ ద్వారా కావలసిన ప్రవాహం రేటును పరిగణించండి. కొన్ని మెష్ రకాలు వడపోత సామర్థ్యాన్ని రాజీ పడకుండా వేగవంతమైన ప్రవాహ రేటును అనుమతిస్తాయి.

2. ఆపరేటింగ్ షరతులను అంచనా వేయండి:

ఉష్ణోగ్రత: ఎంచుకున్న సింటెర్డ్ మెష్ మీ ప్రక్రియ యొక్క ఆపరేటింగ్ ఉష్ణోగ్రతలను తట్టుకోగలదని నిర్ధారించుకోండి.

ఒత్తిడి: కొన్ని వడపోత ప్రక్రియలు అధిక ఒత్తిడిని కలిగి ఉంటాయి. వైకల్యం లేకుండా ఈ ఒత్తిళ్లను నిర్వహించగల మెష్ను ఎంచుకోండి.

రసాయన అనుకూలత: మెష్ యొక్క పదార్థం ఫిల్టర్ చేయబడిన పదార్థాలకు అనుకూలంగా ఉందని నిర్ధారించుకోండి, ముఖ్యంగా రసాయనాలు లేదా తినివేయు పదార్థాలు ప్రమేయం ఉన్నట్లయితే.

3. మెటీరియల్ ఎంపిక:

స్టెయిన్లెస్ స్టీల్ దాని మన్నిక మరియు తుప్పు నిరోధకత కారణంగా సిన్టర్డ్ మెష్ కోసం అత్యంత సాధారణ పదార్థం. అయినప్పటికీ, టైటానియం లేదా మోనెల్ వంటి ఇతర పదార్థాలు నిర్దిష్ట అనువర్తనాలకు మరింత అనుకూలంగా ఉండవచ్చు.

4. సింటెర్డ్ మెష్ రకాన్ని ఎంచుకోండి:

సింగిల్ లేయర్ వర్సెస్ మల్టీ-లేయర్: బహుళ-పొర మెష్లు అధిక బలాన్ని మరియు మరింత ఖచ్చితమైన వడపోతను అందిస్తాయి, అయితే కొన్ని అప్లికేషన్లకు ఓవర్ కిల్ కావచ్చు.

వోవెన్ వర్సెస్ నాన్-వోవెన్ (ఫైబర్ ఫెల్ట్): నేసిన మెష్లు ఏకరీతి రంధ్ర పరిమాణాలను అందజేస్తుండగా, నాన్-నేసినవి, ఫైబర్ ఫీల్ లాగా, లోతైన వడపోతను అందిస్తాయి.

5. నిర్వహణ మరియు శుభ్రపరచడం పరిగణించండి:

మీరు ఫిల్టర్ని ఎంత తరచుగా శుభ్రం చేయాలి లేదా భర్తీ చేయాలి? కొన్ని సింటెర్డ్ మెష్లను సులభంగా బ్యాక్వాష్ చేయవచ్చు, మరికొన్ని నిర్దిష్ట వ్యవధి తర్వాత భర్తీ చేయాల్సి ఉంటుంది.

6. ఫిల్టర్ రేటింగ్లను తనిఖీ చేయండి:

వడపోత సామర్థ్యం, పేలుడు ఒత్తిడి రేటింగ్ మరియు పారగమ్యత పరిగణించవలసిన ముఖ్యమైన రేటింగ్లు. ఎంచుకున్న మెష్ మీ అప్లికేషన్కు అవసరమైన రేటింగ్లకు అనుగుణంగా ఉందని లేదా మించిపోయిందని నిర్ధారించుకోండి.

7. తయారీదారులు లేదా నిపుణులతో సంప్రదించండి:

సింటెర్డ్ మెష్ ఫిల్టర్ తయారీదారు లేదా నిపుణుడితో సన్నిహితంగా ఉండటం విలువైన అంతర్దృష్టులను అందిస్తుంది. వారు మీ అవసరాల ఆధారంగా నిర్దిష్ట ఉత్పత్తులను లేదా అనుకూల పరిష్కారాలను సూచించగలరు.

8. ఖర్చు పరిగణనలు:

మీ అవసరాలకు సరిపోయే ఫిల్టర్ను పొందడం చాలా అవసరం అయితే, ధరతో పాటు నాణ్యతను సమతుల్యం చేయడం కూడా కీలకం. ప్రారంభ పెట్టుబడి మరియు దీర్ఘకాలిక కార్యాచరణ ఖర్చులు రెండింటినీ పరిగణించండి.

9. ధృవపత్రాలు మరియు నాణ్యత హామీ:

తయారీదారు ISO ధృవీకరణల వంటి నాణ్యతా ప్రమాణాలకు కట్టుబడి ఉన్నారని నిర్ధారించుకోండి. ఇది సింటెర్డ్ మెష్ ఫిల్టర్ల విశ్వసనీయత మరియు ప్రభావానికి హామీ ఇస్తుంది.

మీ అవసరాలను జాగ్రత్తగా అంచనా వేయడం మరియు నిపుణులతో సంప్రదించడం ద్వారా, మీరు సమర్థవంతమైన వడపోత మరియు దీర్ఘాయువు రెండింటినీ నిర్ధారించే సరైన సిన్టర్డ్ మెష్ ఫిల్టర్ను ఎంచుకోవచ్చు.

సింటెర్డ్ మెల్ట్ మెష్ ఫిల్టర్ vs సింటెర్డ్ పోరస్ మెటల్ ఫిల్టర్?

సింటెర్డ్ మెల్ట్ మెష్ ఫిల్టర్లు మరియు సింటర్డ్ పోరస్ మెటల్ ఫిల్టర్లు విభిన్న ప్రయోజనాలను అందిస్తాయి, అయితే రెండూ సింటరింగ్ ప్రక్రియల ద్వారా తయారు చేయబడ్డాయి.

సింటెర్డ్ మెల్ట్ మెష్ ఫిల్టర్లు:

*నిర్మాణం: అల్లిన లోహపు తీగలు కలిసి మెష్ను ఏర్పరుస్తాయి.

* అప్లికేషన్: ప్రధానంగా పెద్ద కణాల వడపోత కోసం మరియు ఇతర వడపోత వ్యవస్థలకు మద్దతు మాధ్యమంగా ఉపయోగిస్తారు.

* రంధ్రాల పరిమాణం: సాధారణంగా ముతక వడపోత కోసం తగిన పెద్ద రంధ్రాల పరిమాణాలను అందిస్తుంది.

*బలం: మంచి యాంత్రిక బలాన్ని అందిస్తుంది మరియు మన్నిక కీలకమైన అప్లికేషన్లలో తరచుగా ఉపయోగించబడుతుంది.

సింటెర్డ్ పోరస్ మెటల్ ఫిల్టర్లు:

*నిర్మాణం: సింటర్డ్ మెటల్ పౌడర్ల నుండి తయారు చేయబడింది, దీని ఫలితంగా మరింత ఏకరీతి మరియు పరస్పర అనుసంధాన రంధ్ర నిర్మాణం ఏర్పడుతుంది.

* అప్లికేషన్: సూక్ష్మ వడపోత మరియు గ్యాస్ వడపోత కోసం ఆదర్శ, చిన్న రేణువులను సంగ్రహించే సామర్థ్యం.

* రంధ్రాల పరిమాణం: నిర్దిష్ట రంధ్ర పరిమాణాల కోసం ఇంజనీరింగ్ చేయవచ్చు, ఇది ఖచ్చితమైన వడపోత నియంత్రణను అనుమతిస్తుంది.

* బహుముఖ ప్రజ్ఞ: వివిధ పరిశ్రమలలో ద్రవ మరియు వాయువు వడపోతతో సహా విస్తృత శ్రేణి అనువర్తనాలకు అనుకూలం.

సారాంశంలో, రెండింటి మధ్య ఎంపిక కణ పరిమాణం, ప్రవాహం రేట్లు మరియు అప్లికేషన్ రకం వంటి నిర్దిష్ట వడపోత అవసరాలపై ఆధారపడి ఉంటుంది.

ఇక్కడ మేము సింటెర్డ్ మెల్ట్ మెష్ ఫిల్టర్లు మరియు సింటర్డ్ పోరస్ మెటల్ ఫిల్టర్ల కోసం పోలిక పట్టికను తయారు చేస్తాము:

| ఫీచర్ | సింటెర్డ్ మెల్ట్ మెష్ ఫిల్టర్ | సింటెర్డ్ పోరస్ మెటల్ ఫిల్టర్ |

|---|---|---|

| నిర్మాణం | నేసిన లోహపు తీగలు ఒకదానికొకటి అంటుకున్నాయి | సింటెర్డ్ మెటల్ పొడులు |

| అప్లికేషన్ | ముతక వడపోత, మద్దతు మాధ్యమం | ఫైన్ ఫిల్ట్రేషన్, గ్యాస్ ఫిల్ట్రేషన్ |

| రంధ్రాల పరిమాణం | పెద్ద రంధ్రాల పరిమాణాలు | నిర్దిష్ట రంధ్రాల పరిమాణాల కోసం రూపొందించబడింది |

| బలం | మంచి యాంత్రిక బలం | అధిక మన్నిక మరియు నిరోధకత |

| వడపోత సామర్థ్యం | చిన్న కణాల కోసం తక్కువ సామర్థ్యం | చిన్న కణాలకు అధిక సామర్థ్యం |

| బహుముఖ ప్రజ్ఞ | నిర్దిష్ట అనువర్తనాలకు పరిమితం చేయబడింది | వివిధ పరిశ్రమలకు అనుకూలం |

| నిర్వహణ | శుభ్రం చేయడం సులభం | అనేక పద్ధతులను ఉపయోగించి శుభ్రం చేయవచ్చు |

అప్లికేషన్

సింటర్డ్ మెష్ ఫిల్టర్ల యొక్క కొన్ని జనాదరణ పొందిన అప్లికేషన్లు ఇక్కడ ఉన్నాయి, వీటిలో ప్రతిదానికి వివరణాత్మక వివరణలు ఉన్నాయి:

1. ఫార్మాస్యూటికల్ మరియు బయోటెక్ ఉత్పత్తి:

* వివరణ: ఫార్మాస్యూటికల్ మరియు బయోటెక్ పరిశ్రమలలో, ఉత్పత్తి స్వచ్ఛత చాలా ముఖ్యమైనది. మలినాలను మరియు కలుషితాలను తొలగించడం ద్వారా ఈ స్వచ్ఛతను నిర్ధారించడంలో సింటెర్డ్ మెష్ ఫిల్టర్లు కీలక పాత్ర పోషిస్తాయి. అవి స్టెరైల్ ఎయిర్ ఫిల్ట్రేషన్, వెంటింగ్ మరియు సెల్ కల్చర్ మీడియా ప్రిపరేషన్ వంటి అప్లికేషన్లలో ఉపయోగించబడతాయి. వాటి జడ లక్షణాలు మరియు క్రిమిరహితం చేయగల సామర్థ్యం ఈ సున్నితమైన అనువర్తనాలకు వాటిని ఆదర్శంగా మారుస్తాయి, ఉత్పత్తి స్థిరత్వం మరియు రోగి భద్రతను నిర్ధారిస్తాయి.

2. పెట్రోకెమికల్ ప్రాసెసింగ్:

* వివరణ: పెట్రోకెమికల్ పరిశ్రమ వివిధ ద్రవాలను ప్రాసెస్ చేస్తుంది, వీటిలో చాలా జిగట లేదా మలినాలను కలిగి ఉంటాయి. సింటెర్డ్ మెష్ ఫిల్టర్లు అవాంఛిత కణాలను సమర్థవంతంగా వేరు చేస్తాయి, అధిక-నాణ్యత ఇంధనాలు, కందెనలు మరియు ఇతర రసాయన ఉత్పత్తుల ఉత్పత్తిని ప్రారంభిస్తాయి. వాటి అధిక-ఉష్ణోగ్రత మరియు పీడన నిరోధకత కారణంగా, ఈ ఫిల్టర్లు ఈ పరిశ్రమలో విలక్షణమైన తీవ్రమైన ప్రాసెసింగ్ పరిస్థితులకు కూడా అనువైనవి.

3. ఆహారం మరియు పానీయాల ఉత్పత్తి:

* వివరణ: ఆహారం మరియు పానీయాల ఉత్పత్తిలో వినియోగ వస్తువుల యొక్క పరిశుభ్రత మరియు భద్రతను నిర్ధారించడం అత్యంత ప్రాధాన్యత. జ్యూస్లు, వైన్లు మరియు సిరప్ల వంటి ద్రవాల నుండి అవాంఛిత కణాలు, బ్యాక్టీరియా మరియు ఇతర కలుషితాలను ఫిల్టర్ చేయడంలో సింటెర్డ్ మెష్ ఫిల్టర్లు సహాయపడతాయి. శుభ్రమైన గాలి కిణ్వ ప్రక్రియ ట్యాంకులు లేదా నిల్వ నాళాలలోకి ప్రవేశించడాన్ని నిర్ధారించడానికి వాటిని వెంటింగ్ అప్లికేషన్లలో కూడా ఉపయోగిస్తారు.

4. నీటి చికిత్స:

* వివరణ: వినియోగం మరియు పారిశ్రామిక ప్రక్రియలు రెండింటికీ స్వచ్ఛమైన నీటికి ప్రాప్యత అవసరం. సింటెర్డ్ మెష్ ఫిల్టర్లు నీటి వనరుల నుండి కణాలు, బ్యాక్టీరియా మరియు ఇతర కలుషితాలను తొలగించడంలో సహాయపడతాయి, సురక్షితమైన తాగునీరు మరియు సమర్థవంతమైన మురుగునీటి శుద్ధిని నిర్ధారిస్తాయి. సెలైన్ లేదా రసాయనికంగా శుద్ధి చేసిన నీటిని ఫిల్టర్ చేసేటప్పుడు వాటి తుప్పు నిరోధకత ముఖ్యంగా ప్రయోజనకరంగా ఉంటుంది.

5. కెమికల్ ప్రాసెసింగ్లో ఫ్లూయిడ్ బెడ్లు:

* వర్ణన: ద్రవపదార్థంలో ఉండే వివిధ రసాయన ప్రక్రియల్లో ఘన కణాలను సస్పెండ్ చేయాల్సిన అవసరం ఉన్న ద్రవీకృత పడకలు ఉపయోగించబడతాయి. సింటెర్డ్ మెష్ ఫిల్టర్లు ఏకరీతి వాయు ప్రవాహాన్ని లేదా ద్రవ ప్రవాహాన్ని నిర్ధారిస్తాయి, కణాలు సమానంగా సస్పెండ్ చేయబడతాయని నిర్ధారిస్తుంది, ఇది స్థిరమైన రసాయన ప్రతిచర్యలు మరియు ఉత్పత్తి నాణ్యతకు కీలకం.

6. ఏరోస్పేస్ మరియు ఆటోమోటివ్ వడపోత:

* వివరణ: ఏరోస్పేస్ మరియు ఆటోమోటివ్ పరిశ్రమలకు వడపోతతో సహా ప్రతి భాగంలోనూ ఖచ్చితత్వం అవసరం. సింటెర్డ్ మెష్ ఫిల్టర్లు హైడ్రాలిక్ సిస్టమ్లు, ఇంధన వ్యవస్థలు మరియు వెంటిలేషన్ అప్లికేషన్లలో ఉపయోగించబడతాయి. అధిక ఒత్తిళ్లను తట్టుకోగల మరియు తుప్పును నిరోధించే వారి సామర్థ్యం ఈ డిమాండ్ వాతావరణంలో వాటిని అనివార్యంగా చేస్తుంది.

7. ఎలక్ట్రానిక్స్ మరియు సెమీకండక్టర్ తయారీ:

* వివరణ: సాంకేతికత అభివృద్ధి చెందుతున్న కొద్దీ, ఎలక్ట్రానిక్స్ మరియు సెమీకండక్టర్ తయారీలో అతి స్వచ్ఛమైన నీరు మరియు గాలి అవసరం మరింత క్లిష్టమైనది. సింటెర్డ్ మెష్ ఫిల్టర్లు సబ్-మైక్రాన్ కణాలను ఫిల్టర్ చేయడం ద్వారా ఈ స్వచ్ఛతను సాధించడంలో సహాయపడతాయి, అధిక-నాణ్యత ఎలక్ట్రానిక్ భాగాలు ఉత్పత్తి చేయబడతాయని నిర్ధారిస్తుంది.

8. ఎక్విప్మెంట్ ఎన్క్లోజర్లలో బ్రీదర్ వెంట్స్:

* వివరణ: ఎలక్ట్రికల్ భాగాలు లేదా గేర్బాక్స్ల వంటి పరికరాల ఎన్క్లోజర్లు ఒత్తిడిని సమం చేయడానికి లేదా వేడిని విడుదల చేయడానికి తరచుగా 'బ్రీత్' చేయాల్సి ఉంటుంది. బ్రీతర్ వెంట్స్లోని సింటెర్డ్ మెష్ ఫిల్టర్లు గాలి గుండా వెళుతున్నప్పుడు, దుమ్ము లేదా తేమ వంటి కలుషితాలు బయటికి రాకుండా, లోపల ఉన్న పరికరాలను రక్షిస్తాయి.

ఈ అప్లికేషన్లలో ప్రతి ఒక్కటి సింటర్డ్ మెష్ ఫిల్టర్ల యొక్క బహుముఖ ప్రజ్ఞ మరియు సామర్థ్యాన్ని ప్రదర్శిస్తుంది, వివిధ పరిశ్రమలలో వాటి ప్రాముఖ్యతను నొక్కి చెబుతుంది.

తరచుగా అడిగే ప్రశ్నలు

సింటర్డ్ మెష్ కోసం ఉపయోగించే సాధారణ పదార్థాలు ఏమిటి?

సాధారణ పదార్థాలలో స్టెయిన్లెస్ స్టీల్, నికెల్, టైటానియం, కాంస్య మరియు వివిధ పాలిమర్లు ఉన్నాయి.

పదార్థం యొక్క ఎంపిక రసాయన అనుకూలత, ఉష్ణోగ్రత నిరోధకత మరియు యాంత్రిక బలం వంటి అంశాలపై ఆధారపడి ఉంటుంది.

సింటర్డ్ మెష్ ఫిల్టర్ల ప్రయోజనాలు ఏమిటి?

సింటెర్డ్ మెష్ ఫిల్టర్లు అనేక ప్రయోజనాలను అందిస్తాయి, వీటిలో:

*అధిక సచ్ఛిద్రత మరియు ప్రవాహం రేటు

* అద్భుతమైన వడపోత సామర్థ్యం

* మన్నిక మరియు సుదీర్ఘ సేవా జీవితం

* తుప్పు మరియు రాపిడికి నిరోధకత

*నిర్దిష్ట అనువర్తనాల కోసం అనుకూలీకరించదగిన రంధ్రాల పరిమాణాలు

అప్లికేషన్లు

సింటర్డ్ మెష్ ఫిల్టర్ల కోసం కొన్ని సాధారణ అప్లికేషన్లు ఏమిటి?

సింటెర్డ్ మెష్ ఫిల్టర్లు అనేక రకాల పరిశ్రమలలో ఉపయోగించబడతాయి, వీటిలో:

* కెమికల్ ప్రాసెసింగ్

* ఫార్మాస్యూటికల్ ఉత్పత్తి

*ఆహారం మరియు పానీయాల ప్రాసెసింగ్

* పర్యావరణ వడపోత

*ఏరోస్పేస్ మరియు రక్షణ

* వైద్య పరికరాలు

రసాయన ప్రాసెసింగ్లో సింటెర్డ్ మెష్ ఫిల్టర్లు ఎలా ఉపయోగించబడతాయి?

రసాయన ప్రాసెసింగ్లో, సింటెర్డ్ మెష్ ఫిల్టర్లు దీని కోసం ఉపయోగించబడతాయి:

*మలినాలను మరియు కలుషితాలను తొలగించడానికి ద్రవ వడపోత

* నలుసు పదార్థాలను సంగ్రహించడానికి గ్యాస్ వడపోత

*రసాయన ప్రతిచర్యలకు ఉత్ప్రేరకం మద్దతు

తయారీ మరియు లక్షణాలు

సింటెర్డ్ మెష్ ఎలా తయారు చేయబడింది?

సింటెర్డ్ మెష్ సాధారణంగా ఒక ప్రక్రియ ద్వారా తయారు చేయబడుతుంది:

1.పొడి తయారీ:

మెటల్ లేదా పాలిమర్ పొడులు కావలసిన కణ పరిమాణం పంపిణీతో తయారు చేయబడతాయి.

2. ఏర్పాటు:

పౌడర్లను అచ్చును ఉపయోగించి కావలసిన ఆకారంలోకి వత్తుతారు.

3.సింటరింగ్:

ఏర్పడిన పదార్థం కణాలను బంధించడానికి అధిక ఉష్ణోగ్రతకు వేడి చేయబడుతుంది, ఇది పోరస్ నిర్మాణాన్ని సృష్టిస్తుంది.

సింటెర్డ్ మెష్ యొక్క రంధ్రాల పరిమాణం మరియు సచ్ఛిద్రతను ఏ కారకాలు ప్రభావితం చేస్తాయి?

సింటర్డ్ మెష్ యొక్క రంధ్రాల పరిమాణం మరియు సచ్ఛిద్రతను దీని ద్వారా నియంత్రించవచ్చు:

*కణ పరిమాణం:చిన్న కణాలు సాధారణంగా చిన్న రంధ్రాలకు కారణమవుతాయి.

* ఏర్పడే సమయంలో ఒత్తిడి:అధిక పీడనం సచ్ఛిద్రతను తగ్గిస్తుంది.

*సింటరింగ్ ఉష్ణోగ్రత మరియు సమయం:అధిక ఉష్ణోగ్రత మరియు ఎక్కువ కాలం సింటరింగ్ సమయాలు సచ్ఛిద్రతను పెంచుతాయి.

సింటర్డ్ మెష్ యొక్క యాంత్రిక బలాన్ని ఎలా మెరుగుపరచవచ్చు?

సింటర్డ్ మెష్ యొక్క యాంత్రిక బలాన్ని దీని ద్వారా మెరుగుపరచవచ్చు:

* బలమైన పదార్థాన్ని ఉపయోగించడం

*సింటరింగ్ ఉష్ణోగ్రతను పెంచడం

*బలపరిచే ఏజెంట్ని జోడిస్తోంది

నిర్వహణ మరియు శుభ్రపరచడం

సింటెర్డ్ మెష్ ఫిల్టర్లను ఎలా శుభ్రం చేయాలి మరియు నిర్వహించాలి?

శుభ్రపరచడం మరియు నిర్వహణ విధానాలు నిర్దిష్ట అప్లికేషన్ మరియు ఫిల్టర్ చేయబడిన కలుషితాల రకంపై ఆధారపడి ఉంటాయి. సాధారణ పద్ధతులు ఉన్నాయి:

* బ్యాక్వాషింగ్:ద్రవ వడపోత కోసం, వ్యతిరేక దిశలో ఫిల్టర్ ద్వారా ద్రవాన్ని బలవంతంగా వెనక్కి పంపండి.

*సోనికేషన్:వడపోత ఉపరితలం నుండి కలుషితాలను తొలగించడానికి అల్ట్రాసోనిక్ తరంగాలను ఉపయోగించడం.

*కెమికల్ క్లీనింగ్:కలుషితాలను కరిగించడానికి లేదా తొలగించడానికి తగిన శుభ్రపరిచే ఏజెంట్లను ఉపయోగించడం.

సిన్టర్డ్ మెష్ ఫిల్టర్ని మార్చవలసిన సంకేతాలు ఏమిటి?

సిన్టర్డ్ మెష్ ఫిల్టర్ని భర్తీ చేయవలసిన సంకేతాలు:

* ఒత్తిడి తగ్గడం

* ప్రవాహం రేటు తగ్గింది

* కనిపించే నష్టం లేదా ధరించడం

*తగ్గిన వడపోత సామర్థ్యం

USని సంప్రదించండి

ప్రత్యేకమైన వడపోత పరిష్కారాల కోసం వెతుకుతున్నారా?

నేరుగా హెంగ్కోకు చేరుకోండిka@hengko.comOEMకి మీ ప్రత్యేకమైన సింటర్డ్ మెష్ ఫిల్టర్లు.

కలిసి శ్రేష్ఠతను రూపొందిద్దాం!