పరిచయం

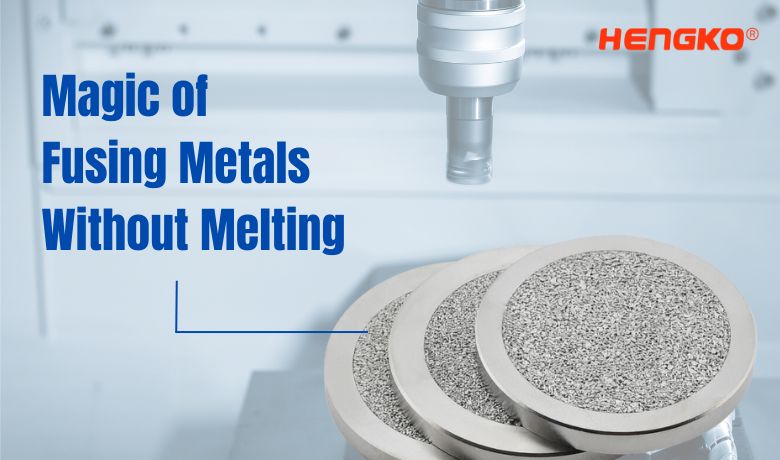

సింటరింగ్ అనేది ఒక రూపాంతర ప్రక్రియ, ఇది అధిక-పనితీరు గల లోహ భాగాలను తయారు చేయడంలో ముఖ్యమైన పాత్ర పోషిస్తుంది,

సహాపోరస్ మెటల్ ఫిల్టర్లు, సింటెర్డ్ స్టెయిన్లెస్ స్టీల్ కవర్, సింటెర్డ్ చూషణ ఫిల్టర్,తేమ గృహ, ISO KF ఫిల్టర్, స్పార్గర్ మొదలైనవి.

ఈ టెక్నిక్లో మెటల్ పౌడర్లను కుదించడం మరియు వాటిని ద్రవీభవన స్థానం కంటే తక్కువగా వేడి చేయడం ఉంటుంది.కణాలను బంధించడానికి అనుమతిస్తుంది

మరియు ఘన నిర్మాణాన్ని ఏర్పరుస్తుంది.ఖచ్చితమైన స్పెసిఫికేషన్లతో మరియు మెరుగుపరచబడిన భాగాలను రూపొందించడానికి ఈ పద్ధతి అవసరం

యాంత్రిక లక్షణాలు.

ఒక కీలకమైన ప్రశ్న తలెత్తుతుంది:

లోహ కణాలు కరగకుండా ఒక ఘన భాగానికి ఎలా కలిసిపోతాయి?

సాలిడ్-స్టేట్ సింటరింగ్ సూత్రాలలో సమాధానం ఉంది, ఇక్కడ వ్యాప్తి మరియు కణాల పునర్వ్యవస్థీకరణ జరుగుతుంది

అధిక ఉష్ణోగ్రతల వద్ద, బలమైన అంతర్-కణ బంధాలు ఏర్పడటానికి వీలు కల్పిస్తుంది.

కాబట్టి మనం మరిన్ని వివరాలను పంచుకుందాం మరియు సాలిడ్-స్టేట్ సింటరింగ్ బెల్లో గురించి ప్రతిదీ మాట్లాడుకుందాం.

సాలిడ్-స్టేట్ సింటరింగ్ అంటే ఏమిటి?

సాలిడ్-స్టేట్ సింటరింగ్ అనేది వేడి మరియు ఒత్తిడిని వర్తింపజేయడం ద్వారా మెటల్ పౌడర్ల నుండి ఘన వస్తువులను రూపొందించడానికి ఉపయోగించే తయారీ ప్రక్రియ.

పదార్థాలు కరగడానికి అనుమతించకుండా.

ఈ పద్ధతి ఇతర తయారీ పద్ధతుల నుండి ప్రత్యేకించి, ముఖ్యంగా ద్రవీకృత లోహాలతో కూడిన వాటి నుండి వేరు చేస్తుంది.

కాస్టింగ్ లేదా వెల్డింగ్, ఇక్కడ పదార్థాలు ఘనీభవనానికి ముందు ద్రవ స్థితికి మారుతాయి.

సాలిడ్-స్టేట్ సింటరింగ్లో, లోహ కణాలు కలిసి కుదించబడతాయి మరియు అధిక ఉష్ణోగ్రతలకు లోబడి ఉంటాయి, సాధారణంగా కరగడం కంటే తక్కువ.

బేస్ మెటల్ యొక్క పాయింట్.

ఈ వేడి పరమాణు వ్యాప్తిని సులభతరం చేస్తుంది - ప్రక్కనే ఉన్న కణాల సరిహద్దుల్లో అణువుల కదలిక

- వాటిని అనుమతిస్తుందిబంధం మరియు బంధన ఘన ద్రవ్యరాశిని ఏర్పరుస్తుంది.

ఉష్ణోగ్రత పెరిగేకొద్దీ, కణాలు పునర్వ్యవస్థీకరించబడతాయి మరియు కలిసి పెరుగుతాయి, తుది ఉత్పత్తి యొక్క బలం మరియు సమగ్రతను మెరుగుపరుస్తాయి.

కీసూత్రంసాలిడ్-స్టేట్ సింటరింగ్ వెనుక లోహ కణాల కలయిక లేకుండా అధిక ఉష్ణోగ్రతల వద్ద జరుగుతుంది

అవి ద్రవంగా మారడం అవసరం.

ఈ విశిష్ట విధానం డైమెన్షనల్ను కొనసాగిస్తూనే తుది భాగాలలో కావలసిన లక్షణాలను సాధించడానికి తయారీదారులను అనుమతిస్తుంది

ఖచ్చితత్వం మరియు కరగడం వల్ల ఉత్పన్నమయ్యే సంకోచం లేదా వక్రీకరణ వంటి సమస్యలను నివారించడం. ఫలితంగా, ఘన-స్థితి సింటరింగ్ విస్తృతంగా ఉంది

పోరస్ మెటల్ ఫిల్టర్ల ఉత్పత్తి వంటి అధిక-పనితీరు మరియు ఖచ్చితత్వం అవసరమయ్యే అనువర్తనాల్లో ఉపయోగించబడుతుంది.

సాలిడ్-స్టేట్ సింటరింగ్లో ఉష్ణోగ్రత మరియు ఒత్తిడి పాత్ర

సాలిడ్-స్టేట్ సింటరింగ్ అనేది లోహ కణాలను వాటి ద్రవీభవన స్థానం కంటే తక్కువ ఉష్ణోగ్రతకు వేడి చేసి, వాటిని "మృదువుగా" చేసే ప్రక్రియ.

మరియు వాటి పరమాణు చలనశీలతను పెంచుతుంది. ఈ మెరుగైన అణు చలనశీలత సింటరింగ్ ప్రక్రియకు కీలకం, ఎందుకంటే ఇది అణువులను అనుమతిస్తుంది

మరింత స్వేచ్ఛగా తరలించడానికి మెటల్ కణాల లోపల.

సాలిడ్-స్టేట్ సింటరింగ్ సమయంలో, లోహ కణాలపై ఒత్తిడి వర్తించబడుతుంది, వాటిని దగ్గరగా తీసుకువస్తుంది మరియు పరమాణు వ్యాప్తిని సులభతరం చేస్తుంది.

అటామిక్ డిఫ్యూజన్ అనేది ఒక ఘన పదార్థంలోని అణువుల కదలిక, ఒక లోహ కణం నుండి అణువులను ఖాళీలలోకి తరలించడానికి అనుమతిస్తుంది.

ఇతర కణాల మధ్య. పరమాణు వ్యాప్తి ద్వారా ఖాళీలను పూరించడం వల్ల దట్టమైన మరియు మరింత బంధన పదార్థం ఏర్పడుతుంది.

సాలిడ్-స్టేట్ సింటరింగ్ ప్రక్రియ అంతటా, పదార్థం పటిష్టంగా ఉంటుందని నొక్కి చెప్పడం ముఖ్యం.

మెటల్ కణాలు కరగవు;బదులుగా, అవి పరమాణు వ్యాప్తిని ప్రారంభించడానికి తగినంత "మృదువైనవి"గా మారతాయి, ఇది ఏర్పడటానికి దారితీస్తుంది

దట్టమైన, మరింత దృఢమైన నిర్మాణం.

అటామిక్ డిఫ్యూజన్: పార్టికల్ ఫ్యూజన్ వెనుక రహస్యం

అటామిక్ డిఫ్యూజన్ అనేది సాలిడ్-స్టేట్ సింటరింగ్లో ఒక ప్రాథమిక భావన, ఇది అణువుల కదలికను ఒక కణం నుండి మరొకదానికి, ముఖ్యంగా అవి సంపర్కం చేసే సరిహద్దుల వద్ద వివరిస్తుంది. కరగకుండా లోహ కణాల కలయికకు ఈ ప్రక్రియ కీలకం, వాటిని బలమైన, బంధన బంధాలను ఏర్పరుస్తుంది.

లోహ కణాలను వేడి చేసినప్పుడు, వాటి అణువులు శక్తిని పొందుతాయి, ఇది వాటి కదలికను పెంచుతుంది. రెండు కణాల మధ్య సంపర్క బిందువుల వద్ద, కొన్ని అణువులు ఒక కణం నుండి మరొక అంతరాలలోకి మారవచ్చు. ఈ పరమాణు కదలిక ప్రధానంగా కణాలు తాకిన ఉపరితలాలు మరియు అంచుల వద్ద సంభవిస్తుంది, ఇది పదార్థాల క్రమంగా కలయికను సృష్టిస్తుంది. ఒక కణం నుండి అణువులు పొరుగు కణంలోకి వ్యాపించినప్పుడు, అవి శూన్యాలను నింపుతాయి, రెండు కణాలను సమర్థవంతంగా కలుపుతాయి.

ఈ పరమాణు వ్యాప్తి ఫలితంగా కణాల మధ్య బలమైన బంధాలు ఏర్పడటం, పదార్థం యొక్క యాంత్రిక లక్షణాలను మెరుగుపరుస్తుంది. ఈ ప్రక్రియ ద్రవీభవన స్థానం కంటే తక్కువ ఉష్ణోగ్రతల వద్ద జరుగుతుంది కాబట్టి, లోహ నిర్మాణం యొక్క సమగ్రత నిర్వహించబడుతుంది, వక్రీకరణ లేదా అవాంఛిత దశ మార్పులు వంటి కరగడం నుండి ఉత్పన్నమయ్యే సమస్యలను నివారిస్తుంది.

లోహ కణాల మధ్య సరిహద్దులు నిజంగా అదృశ్యమవుతాయా?

సింటరింగ్ ప్రక్రియ గురించి ఒక సాధారణ ప్రశ్న ఏమిటంటే, వ్యక్తిగత లోహ కణాల మధ్య సరిహద్దులు పూర్తిగా అదృశ్యమవుతాయి. సమాధానం సూక్ష్మంగా ఉంటుంది: సింటరింగ్ సమయంలో కణాలు పాక్షికంగా కలిసిపోతాయి, సింటరింగ్ స్థాయి మరియు అప్లికేషన్ యొక్క నిర్దిష్ట అవసరాలపై ఆధారపడి కొన్ని సరిహద్దులు కనిపిస్తాయి.

సింటరింగ్ ప్రక్రియలో, పరమాణు వ్యాప్తి సంభవించినప్పుడు, కణాలు ఒకదానికొకటి దగ్గరగా కదులుతాయి మరియు వాటి కాంటాక్ట్ పాయింట్ల వద్ద బంధిస్తాయి. ఈ బంధం ఫలితంగా కనిపించే సరిహద్దుల తగ్గింపు, మరింత బంధన నిర్మాణాన్ని సృష్టిస్తుంది. ఏదేమైనప్పటికీ, అన్ని సరిహద్దులు పూర్తిగా అదృశ్యం కావడం అసంభవం, ప్రత్యేకించి పోరస్ ఫిల్టర్ల వంటి అప్లికేషన్లలో, ఫంక్షనాలిటీకి కొంత వరకు సచ్ఛిద్రతను నిర్వహించడం అవసరం.

పోరస్ మెటల్ ఫిల్టర్లలో, ఉదాహరణకు, ఒక నిర్దిష్ట స్థాయి కణ సరిహద్దు నిలుపుదల ప్రయోజనకరంగా ఉంటుంది. ఈ సరిహద్దులు పోరస్ నిర్మాణాన్ని నిర్వచించడంలో సహాయపడతాయి, తగినంత బలాన్ని అందిస్తూనే కావలసిన ప్రవాహ లక్షణాలను అనుమతిస్తుంది. ఉష్ణోగ్రత, సమయం మరియు అనువర్తిత పీడనం వంటి సింటరింగ్ పరిస్థితులపై ఆధారపడి-కొన్ని సరిహద్దులు విభిన్నంగా ఉండవచ్చు, పదార్థం దాని క్రియాత్మక లక్షణాలను కలిగి ఉండేలా చేస్తుంది.

మొత్తంమీద, సింటరింగ్ కణాల మధ్య బలమైన బంధాన్ని ప్రోత్సహిస్తుంది మరియు సరిహద్దుల దృశ్యమానతను తగ్గిస్తుంది, నిర్దిష్ట అప్లికేషన్ మరియు తుది ఉత్పత్తి యొక్క కావలసిన లక్షణాల ఆధారంగా అవి అదృశ్యమయ్యే పరిధి మారుతూ ఉంటుంది. వివిధ అనువర్తనాల్లో పనితీరును ఆప్టిమైజ్ చేయడానికి కణాలను కలపడం మరియు అవసరమైన నిర్మాణ లక్షణాలను నిర్వహించడం మధ్య ఈ బ్యాలెన్స్ కీలకం.

పోరస్ మెటల్ ఫిల్టర్లకు సాలిడ్-స్టేట్ సింటరింగ్ ఎందుకు అనువైనది

సాలిడ్-స్టేట్ సింటరింగ్ అనేది పోరస్ మెటల్ నిర్మాణాలను రూపొందించడానికి ప్రత్యేకంగా ప్రయోజనకరంగా ఉంటుంది, ఇది వడపోత అనువర్తనాలకు ఆదర్శవంతమైన ఎంపికగా మారుతుంది. ఈ ప్రక్రియ యొక్క ప్రత్యేక లక్షణాలు సారంధ్రత, బలం మరియు మన్నికతో సహా కీ లక్షణాలపై ఖచ్చితమైన నియంత్రణను అనుమతిస్తాయి, ఇవి సింటెర్డ్ మెటల్ ఫిల్టర్ల ప్రభావవంతమైన పనితీరుకు అవసరం.

1. సచ్ఛిద్రతపై నియంత్రణ:

సాలిడ్-స్టేట్ సింటరింగ్ యొక్క ప్రాథమిక ప్రయోజనాల్లో ఒకటి తుది ఉత్పత్తి యొక్క సచ్ఛిద్రతను సరిచేయగల సామర్థ్యం. కణ పరిమాణం, సంపీడన పీడనం మరియు సింటరింగ్ ఉష్ణోగ్రత వంటి కారకాలను సర్దుబాటు చేయడం ద్వారా, తయారీదారులు నిర్దిష్ట రంధ్రాల పరిమాణాలు మరియు పంపిణీలతో ఫిల్టర్లను సృష్టించవచ్చు. సరైన వడపోత పనితీరును సాధించడానికి ఈ అనుకూలీకరణ కీలకం, కావలసిన ప్రవాహం రేటును అనుమతించేటప్పుడు ఫిల్టర్ కలుషితాలను సమర్థవంతంగా సంగ్రహించేలా చూసుకుంటుంది.

2. మెరుగైన బలం మరియు మన్నిక:

సింటరింగ్ కణాల మధ్య బంధాన్ని ప్రోత్సహించడమే కాకుండా పదార్థం యొక్క మొత్తం యాంత్రిక బలాన్ని పెంచుతుంది. ఈ ప్రక్రియ పారిశ్రామిక వడపోత అనువర్తనాల్లో ఎదురయ్యే ఒత్తిళ్లు మరియు ఒత్తిళ్లను తట్టుకోగల బలమైన నిర్మాణాన్ని సృష్టిస్తుంది. ఫలితంగా, సింటెర్డ్ మెటల్ ఫిల్టర్లు అసాధారణమైన మన్నికను ప్రదర్శిస్తాయి, డిమాండ్ వాతావరణంలో కూడా కాలక్రమేణా విచ్ఛిన్నం లేదా రూపాంతరం చెందే ప్రమాదాన్ని తగ్గిస్తుంది.

3. రసాయన నిరోధకత:

స్టెయిన్లెస్ స్టీల్ మరియు ఇతర మిశ్రమాలు వంటి ఘన-స్థితి సింటరింగ్లో ఉపయోగించే పదార్థాలు తరచుగా అద్భుతమైన రసాయన నిరోధకతను ప్రదర్శిస్తాయి. దూకుడు రసాయనాలు లేదా తినివేయు పదార్థాలకు గురికావడం సాధారణంగా జరిగే వడపోత ప్రక్రియలలో ఈ లక్షణం చాలా ముఖ్యమైనది. సింటెర్డ్ మెటల్ ఫిల్టర్లు కఠినమైన పరిస్థితులలో వాటి సమగ్రతను మరియు పనితీరును నిర్వహిస్తాయి, దీర్ఘకాలిక కార్యాచరణను నిర్ధారిస్తాయి.

4. స్థిరమైన నాణ్యత మరియు పనితీరు:

సాలిడ్-స్టేట్ సింటరింగ్ స్థిరమైన మరియు పునరావృతమయ్యే ఉత్పాదక ఫలితాలను అందిస్తుంది. ప్రాసెసింగ్ పారామితులను నియంత్రించే సామర్థ్యం ఏకరీతి లక్షణాలతో అధిక-నాణ్యత ఉత్పత్తులకు దారితీస్తుంది, పనితీరులో వైవిధ్యాన్ని తగ్గిస్తుంది. విశ్వసనీయత మరియు సమర్ధత ప్రధానమైన పారిశ్రామిక సెట్టింగ్లలో ఈ స్థిరత్వం చాలా ముఖ్యమైనది.

సారాంశంలో, సాలిడ్-స్టేట్ సింటరింగ్ అనేది పోరస్ మెటల్ ఫిల్టర్లను ఉత్పత్తి చేయడానికి అనువైనది, దాని సామర్థ్యం కారణంగా సచ్ఛిద్రతను ఖచ్చితంగా నియంత్రించడం, బలం మరియు మన్నికను పెంచడం, రసాయన నిరోధకతను నిర్ధారించడం మరియు స్థిరమైన నాణ్యతను నిర్వహించడం. ఈ ప్రయోజనాలు సింటెర్డ్ మెటల్ ఫిల్టర్లను విస్తృత శ్రేణి పారిశ్రామిక వడపోత అప్లికేషన్ల కోసం ఒక ప్రాధాన్య ఎంపికగా చేస్తాయి, అత్యుత్తమ పనితీరు మరియు విశ్వసనీయతను అందిస్తాయి.

సింటరింగ్ గురించి సాధారణ అపోహలు: ఇది మెల్టింగ్ గురించి కాదు

సింటరింగ్ తరచుగా తప్పుగా అర్థం చేసుకోబడుతుంది, ప్రత్యేకించి ఒకదానితో ఒకటి కలిసిపోవడానికి లోహ కణాలు కరిగిపోవాలనే అపోహ. వాస్తవానికి, సింటరింగ్ అనేది ప్రాథమికంగా పరమాణు స్థాయిలో బంధంపై ఆధారపడే ఘన-స్థితి ప్రక్రియ, మరియు ఈ వ్యత్యాసం వివిధ పరిశ్రమలకు ముఖ్యమైన చిక్కులను కలిగి ఉంటుంది.

1. అపోహ: ఫ్యూజ్ చేయడానికి లోహ కణాలు తప్పనిసరిగా కరుగుతాయి

లోహ కణాలు కలిసి బంధించాలంటే, అవి ద్రవీభవన స్థానానికి చేరుకోవాలని చాలా మంది నమ్ముతారు. ఏది ఏమయినప్పటికీ, ఘన-స్థితి సింటరింగ్ అనేది కరిగే కంటే తక్కువ ఉష్ణోగ్రతల వద్ద జరుగుతుంది, ఇక్కడ లోహ కణాలు "మృదువైనవి"గా మారతాయి మరియు ద్రవ స్థితికి మారకుండా పరమాణు వ్యాప్తిని అనుమతిస్తాయి. ఈ ప్రక్రియ పదార్థం యొక్క ఘన సమగ్రతను కాపాడుతూ బలమైన అంతర్-కణ బంధాలను ప్రోత్సహిస్తుంది, ఇది ఖచ్చితమైన కొలతలు మరియు లక్షణాలు అవసరమయ్యే అనువర్తనాలకు కీలకం.

2. సాలిడ్-స్టేట్ బాండింగ్ యొక్క ప్రయోజనం

సింటరింగ్ యొక్క ఘన-స్థితి స్వభావం ద్రవీభవన-ఆధారిత ప్రక్రియల కంటే అనేక ప్రయోజనాలను అందిస్తుంది. ద్రవ దశ ప్రమేయం లేనందున, సంకోచం, వక్రీకరణ మరియు దశ మార్పులు వంటి సమస్యలు తగ్గించబడతాయి. ఇది తుది ఉత్పత్తి దాని ఉద్దేశించిన ఆకృతిని మరియు యాంత్రిక లక్షణాలను నిర్వహిస్తుందని నిర్ధారిస్తుంది, ఇది ఏరోస్పేస్, ఆటోమోటివ్ మరియు వడపోత వంటి పరిశ్రమలలో చాలా ముఖ్యమైనది.

3. మెరుగైన మెకానికల్ లక్షణాలు

ద్రవీభవన ప్రక్రియల ద్వారా తయారు చేయబడిన వాటితో పోలిస్తే సింటెర్డ్ పదార్థాలు తరచుగా ఉన్నతమైన యాంత్రిక లక్షణాలను ప్రదర్శిస్తాయి. సింటరింగ్ సమయంలో ఏర్పడిన బలమైన బంధాలు మెరుగైన బలం, దుస్తులు నిరోధకత మరియు మన్నికకు దారితీస్తాయి. పనితీరు మరియు విశ్వసనీయత కీలకమైన అప్లికేషన్లను డిమాండ్ చేయడానికి ఇది సింటర్డ్ కాంపోనెంట్లను అనువైనదిగా చేస్తుంది.

4. పరిశ్రమలలో బహుముఖ ప్రజ్ఞ

సింటరింగ్ యొక్క ప్రత్యేక లక్షణాలు వివిధ పరిశ్రమలలో ఇది ఒక ప్రాధాన్య పద్ధతిగా చేస్తాయి, సమర్థవంతమైన వడపోత కోసం పోరస్ మెటల్ ఫిల్టర్లను ఉత్పత్తి చేయడం నుండి ఎలక్ట్రానిక్స్ మరియు వైద్య పరికరాల కోసం ఖచ్చితమైన భాగాలను సృష్టించడం వరకు. సింటరింగ్ సమయంలో సచ్ఛిద్రత మరియు ఇతర లక్షణాలను నియంత్రించే సామర్థ్యం నిర్దిష్ట అవసరాలకు అనుగుణంగా ఉత్పత్తులను రూపొందించడానికి తయారీదారులను అనుమతిస్తుంది.

ముగింపులో, సింటరింగ్ అనేది కరగడం గురించి కాదని, దృఢమైన స్థితిలో బలమైన, మన్నికైన బంధాలను సృష్టించడం గురించి గుర్తించడం చాలా అవసరం. ఈ అవగాహన విస్తృత శ్రేణి పరిశ్రమలలో అధిక-నాణ్యత భాగాలను ఉత్పత్తి చేయడంలో సింటరింగ్ యొక్క ప్రయోజనాలను హైలైట్ చేస్తుంది, ఇది ఆధునిక తయారీలో కీలక సాంకేతికతను చేస్తుంది.

తీర్మానం

సారాంశంలో, సాలిడ్-స్టేట్ సింటరింగ్ అనేది ఒక అద్భుతమైన ప్రక్రియ, ఇది బలమైన బంధాలను సృష్టించడానికి పరమాణు వ్యాప్తిపై ఆధారపడే లోహ కణాలను కరగకుండా కలిసిపోయేలా చేస్తుంది. పోరస్ మెటల్ ఫిల్టర్లను ఉత్పత్తి చేయడానికి, సారంధ్రత, బలం మరియు మన్నికపై ఖచ్చితమైన నియంత్రణను అందించడానికి ఈ పద్ధతి ప్రత్యేకంగా ప్రభావవంతంగా ఉంటుంది. సింటర్డ్ మెటల్ కాంపోనెంట్ల ప్రయోజనాలు బహుళ పరిశ్రమల్లోని వివిధ రకాల అప్లికేషన్లకు వాటిని ఆదర్శంగా మారుస్తాయి.

మీరు మీ ప్రాజెక్ట్ల కోసం సింటర్డ్ మెటల్ మూలకాల ప్రయోజనాలను పరిశీలిస్తున్నట్లయితే, నిపుణుల సలహా కోసం HENGKOని సంప్రదించమని మేము మిమ్మల్ని ఆహ్వానిస్తున్నాము.

వద్ద మమ్మల్ని సంప్రదించండిka@hengko.comసింటర్డ్ మెటల్ సొల్యూషన్స్ కోసం మీ OEM అవసరాలను చర్చించడానికి.

పోస్ట్ సమయం: నవంబర్-02-2024